1. Projektowanie – od pomysłu do rzeczywistości

Produkcja każdej obudowy plastikowej zaczyna się od solidnego projektu. To na tym etapie inżynierowie i projektanci opracowują modele 3D, które spełniają wymogi funkcjonalności, estetyki i specyfikacji technicznych. Narzędzia CAD (Computer-Aided Design) są tu niezastąpione, umożliwiając wizualizację i analizę projektu przed przejściem do kolejnych etapów.

Dobry projekt to klucz do sukcesu – zapewnia optymalizację zużycia materiału oraz efektywność w dalszych etapach produkcji.

2. Wybór materiałów – podstawa trwałości i funkcjonalności

Kluczowym krokiem w produkcji obudów plastikowych jest dobór odpowiednich tworzyw sztucznych. Najczęściej wykorzystywane materiały to:

- ABS – charakteryzujący się wysoką wytrzymałością i odpornością na uszkodzenia.

- Poliwęglan (PC) – idealny tam, gdzie wymagana jest przezroczystość i odporność na uderzenia.

- Polipropylen (PP) – lekki, elastyczny i odporny na działanie chemikaliów.

Odpowiedni wybór tworzywa determinuje jakość końcowego produktu oraz jego dopasowanie do wymagań użytkownika.

3. Prototypowanie – testowanie przed masową produkcją

Przed rozpoczęciem masowej produkcji konieczne jest stworzenie prototypu. Na tym etapie firmy korzystają z technologii takich jak druk 3D, co pozwala szybko wykryć ewentualne błędy w projekcie i wprowadzić korekty. Prototypowanie daje również możliwość przetestowania funkcjonalności i estetyki obudowy w praktyce.

4. Produkcja form wtryskowych – fundament procesu

Formy wtryskowe to kluczowy element produkcji. Są one precyzyjnie wykonane z metali, takich jak stal czy aluminium, co gwarantuje ich trwałość i dokładność. Wysoka jakość form wtryskowych przekłada się na doskonałe odwzorowanie detali obudowy.

5. Wtryskiwanie tworzywa – najważniejszy etap

Po przygotowaniu form rozpoczyna się proces wtryskiwania tworzywa. Polega on na topieniu tworzywa sztucznego i wtryskiwaniu go do formy pod wysokim ciśnieniem. Dzięki precyzyjnym maszynom uzyskuje się produkty o jednolitej strukturze, bez niedoskonałości.

6. Chłodzenie i wyjmowanie – kształtowanie finalnego produktu

Po wtrysku formy są schładzane, co pozwala uzyskać ostateczny kształt i twardość obudowy. Gdy proces chłodzenia dobiegnie końca, obudowy są ostrożnie wyjmowane z form, aby uniknąć ich uszkodzenia.

7. Obróbka wykończeniowa – ostatnie szlify

Ostatni etap produkcji to obróbka wykończeniowa, która obejmuje:

- Usuwanie nadmiaru materiału (np. pozostałości po kanalikach wtryskowych).

- Polerowanie powierzchni, aby nadać jej estetyczny wygląd.

- Montaż dodatkowych elementów, takich jak klipsy, zatrzaski czy gniazda.

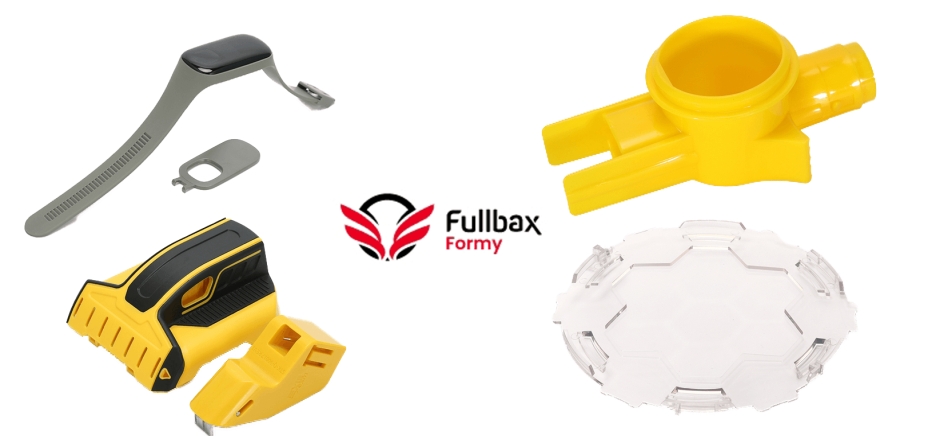

Realizacje firmy Fullbax-Formy.pl

Zalety nowoczesnej produkcji obudów plastikowych

Precyzja i powtarzalność

Zaawansowane maszyny gwarantują, że każda wyprodukowana obudowa jest identyczna, co jest kluczowe w masowej produkcji.

Szybkość i efektywność

Automatyzacja pozwala znacząco skrócić czas realizacji zamówień przy zachowaniu wysokiej jakości.

Elastyczność

Nowoczesne technologie, takie jak druk 3D, umożliwiają szybkie modyfikacje projektów, co zwiększa możliwości personalizacji produktów.

Podsumowanie

Produkcja obudów plastikowych to proces pełen zaawansowanych technologii i precyzji. Od etapu projektowania, przez prototypowanie i formowanie, aż po obróbkę wykończeniową – każdy krok wymaga wiedzy technicznej i doświadczenia. Nowoczesne technologie pozwalają tworzyć obudowy o wysokiej trwałości, estetyce i funkcjonalności, które doskonale odpowiadają na potrzeby rynku.

Jeśli szukasz sprawdzonego partnera w zakresie produkcji obudów plastikowych, firma Fullbax-Formy oferuje kompleksowe rozwiązania dostosowane do Twoich potrzeb. Skontaktuj się z nami już dziś!

materiał: partner wydawniczy

opracowanie: Leszek Niedaleki